شیٹ میٹل حصوں میں مختلف ایپلی کیشن فیلڈز میں مختلف شکلیں اور موٹائی ہوتی ہے۔ ہر شیٹ میٹل کو ایک درست اور مقررہ شکل کی ضرورت ہوتی ہے تاکہ یہ یقینی بنایا جا سکے کہ یہ مختلف بہاو پیداوار کے عمل سے قابل اعتماد طریقے سے گزر سکتی ہے۔ اسے مختلف غلطیوں سے پاک، دوبارہ قابل اور موثر مینوفیکچرنگ کے لیے موزوں ہونے کی ضرورت ہے۔ اس صورت میں، شیٹ میٹل پروسیسنگ کے عمل میں لیولنگ کا عمل خاص طور پر اہم کردار ادا کرتا ہے۔

صحیح اندرونی تناؤ تلاش کریں۔

ہر پلیٹ کا اپنا اندرونی دباؤ ہوتا ہے، جو بعد میں مینوفیکچرنگ کے عمل کے معیار اور قابل اعتماد کو متاثر کرتا ہے۔ تاہم، ان کی پیمائش کرنا اکثر مشکل ہوتا ہے، اور عام طور پر صرف پلیٹ کی سطح کی ناہمواری یا خرابی سے ظاہر ہوتا ہے۔ بعض اوقات اسے ننگی آنکھ سے دیکھنا آسان نہیں ہوتا ہے، اور اس کے نقصانات کو صرف ویلڈنگ، ملنگ یا موڑنے پر ہی نمایاں کیا جائے گا۔ اور یہ طے کرنا اکثر مشکل ہوتا ہے کہ ہموار پلیٹ میں کتنا بقایا تناؤ باقی ہے۔

لہذا، کچھ فیصلہ سازوں کے لیے، پلیٹوں کو برابر کرنے کے حقیقی فوائد کا اندازہ لگانا آسان نہیں ہے۔ عام طور پر، پلیٹ کا اندرونی دباؤ جتنا چھوٹا ہوگا، مینوفیکچرنگ اتنی ہی زیادہ رکاوٹ سے پاک اور موثر ہوگی۔ مثال کے طور پر، مواد کی پروسیسنگ کرتے وقت ویلڈر چیخے گا: لیولڈ پلیٹ نہ صرف فلیٹ اور کام کرنے میں آسان ہے، بلکہ اسمبلی کے وقت کو بھی بہت کم کر دیتی ہے۔ دوم، اسمبلی کے دوران طول و عرض زیادہ درست ہیں اور دوبارہ کام کی ضرورت نہیں ہے۔ یہ نتیجہ پیداواری معیار اور پروڈکشن پلان کی تشکیل میں مددگار ہے۔ فیصلہ سازوں کے لیے، ان لیولنگ کے فوائد پیداواری لاگت کی بچت میں بھی ظاہر ہوں گے۔

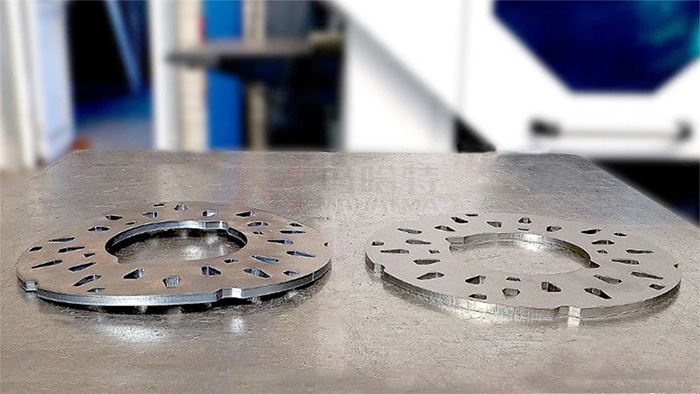

خود پلیٹ کے اندرونی تناؤ کے علاوہ، مینوفیکچرنگ کے عمل کے دوران تناؤ اور ناہموار علاقے بھی واقع ہوں گے۔ بالکل لیزر یا پلازما تھرمل کٹنگ کی طرح، کٹنگ ایج پر بڑی مقدار میں حرارت پیدا ہو گی، جو درجہ حرارت کا میلان بنائے گی اور تناؤ کا باعث بنے گی۔ یہ کناروں کو بھی سخت کرتا ہے۔ نتیجے کے طور پر، پرزے درست شکل اختیار کر جاتے ہیں، جو مؤثر بہاو پروسیسنگ میں رکاوٹ بنتے ہیں۔ اس مقام پر، اس مسئلے کو حل کرنے کا واحد راستہ برابر کرنا ہے۔